你是否会有这样的好奇:我的房车究竟是怎样被制造出来的?它又是否牢固可靠能够保障我的安全?

带着这些疑问,我们走进了上汽大通溧阳工厂,见证了一辆房车从零部件到整车开出工厂的全部流程。

第一步:底盘

对于一辆房车而言,上装就像是树枝,用来结出甘甜的果实,而底盘是基础,没有稳固可靠的根基,树枝的养分就会不足。

底盘的好坏对于一辆车而言还是很重要的,上装的很多性能都需要依靠底盘的性能来发挥。

上汽大通MAXUS目前的B型与C型车大多都基于其自身的V90车型开发,但是对于V90系列车型的制造商上汽大通来说,仅仅是通过对V90宽体轻客车型进行切割改装显然是不够的,也缺少在市场上的差异化。

上汽大通MAXUS原厂房车的V90平台车与原有的宽体轻客不同,而是原厂为房车而正向开发的专用底盘。

底盘的地板下车架上有铝板,房车底盘在设计之初就考虑到了后续的布局需要,预留了安装用的固定口。

这样一来上装的包括像M1级别的座椅等设施就不是简单安装在地板上,而是穿透地板安装在车架的铝板上,这样的设计就好像是盖房子打地基一样,房子建在地基上更牢固,房车设施也是如此。

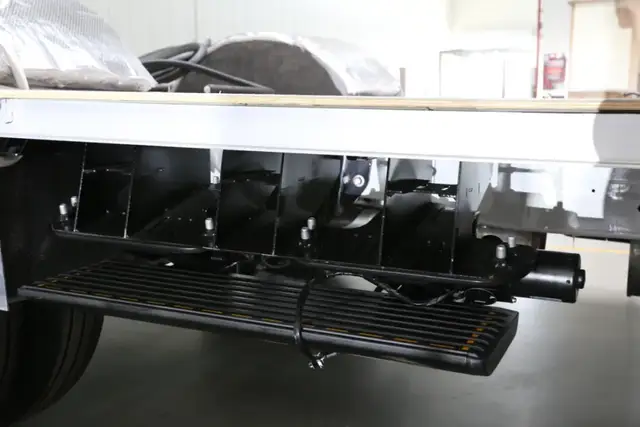

房车的踏步也用的是原厂踏步,人踩在上面更稳定,高度设计更合理。有些房车的踏步长期使用可能会被踩下沉,上汽大通MAXUS旅行家原厂踏步就牢靠且有质感。

而且,伸缩式踏步容易卡一些石子杂物,使用寿命也没有上汽大通MAXUS V90系列的踏步长。这些都是上汽大通的原厂底盘的优势。

平台车的驾驶设置上也有特别,电动助力转向,低速转向手感轻盈,高速转向手感稳健, 驾驶是会更轻松的。原厂房车平台车还设计了ADAS智能驾驶辅助系统,包括自动紧急制动、前车碰向预警、车道偏离预警、自适应巡航四个模块。

在ACC自适应巡航功能上,上汽大通V90做到了30-150Km/h的全速自动跟车,这个数据是要比某些乘用车上还要领先的。AEB自动刹车辅助系统可以保证行驶的安全距离,通过警报和自动刹车的方式,保护汽车与车内乘客的安全。

LDW车道偏离预警可以提醒驾驶员及时纠正方向,以避免车辆偏离车道行驶。事实上,某些数据统计,搭载ADAS系统的车辆可以将事故发生率降低70%这对于房车驾驶来说真的是很有帮助的。

不光是这些配置,原厂在底盘调校上的功力也是有很大优势的,悬挂的重新调整对更改过重量配置的房车来说真的还是挺有必要的。

当然,原厂的V90平台车不仅仅是在这些内在的地方有所不同,其实从外观上来说,就已经能看出其特别来。

与市面上的大通椭圆形标志不同,原厂房车车头的标志使用的是MAXUS镀铬英文字母标志,笔者还是挺喜欢这样简单又大气的标志设计的。

第二步:零部件

有了好的平台车,上装的部分也并不是凭空得来的,每一个零部件每一块板材每一部分厢体都组成了上装,也都影响上装的整体质量与使用体验。在上汽大通房车工厂,厢板车间、家具板材生产车间等等有序地分布在工厂里。

上汽大通的额头材料没有使用传统的玻璃钢材质,而是采用了吸塑件,这样做出的额头又轻又环保,没有气味,也能够支持更流畅的造型。

说说板材,其实房车行业还没有相对应的板材环保规定,但是总体而言,乘用车的板材选用以及对车内气味的要求还是相对房车行业更高的。

上汽大通团队选择了坚持乘用车标准,板材都选择了E0级的环保材料,这也是我们在试乘试驾以及探访工厂时丝毫没有闻到异味的原因所在。

再说说水箱,大通使用的是食品级、贴合车辆底盘的异形水箱,这样的水箱,考虑到房车配重以及空间利用最大化。

水箱设计成不规则形状,开模一体成型,保证了产品一致性,并且通过十多项严格测试如耐压密封测试、压力交变试验、壁厚测试、结冰破坏试验等保证水箱的质量安全。

第三步:总装流水线

有了成型的每一个部件,接下来就是总装环节。

上汽大通MAXUS房车并不是采用简单的吊装方式来组装房车,而是通过流水线生产的方式生产房车。

流水线上的每一个工位仅负责固定的一个或者少数几个部件的安装,每一个工位前的屏幕上显示着这一个要安装的部件的相关情况以及安装需求和规范。

每一个工位还都有相对固定的工人,再对这些工人做相对应的安装培训,这样一来每一个工位的每一个工人,都对自己所负责的安装模块有足够的专业度和熟练度,能够保障每一个部件的安装到位,这个“到位”不仅仅指的是安装完成度,更是安装的质量。

除了工人的技能熟练,上汽大通MAXUS工厂的仓储以及与流水线的联动模式也是充满了科技感。

在大通的溧阳工厂,有一个体量不小的智能仓储区,这个仓储区的每一个的区域每一个货架都只存放对应的零部件,而且一般来说货架与零部件的对应关系是不会改变的。

通过给这些仓储区与货架编号与电脑系统的统一管理。上汽大通工厂就可以通过智能小车来完成取货与送货,完成对应零部件与对应工位之间的连接。

也让大到一个额头小到一颗螺丝,都能准确无误地送到它应该去的地方,哪怕一个螺母都不会拧错,这就是上汽大通对安装质量的保障。

不仅如此,上汽大通还将上装的安装顺序进行了调整,原来先安装厢体再安装内部配置的安装逻辑被由内而外的顺序所取代。

因为这样一来,工人的可操作空间就不仅限于房车内部的空间了,就可以有更多工人同时操作,会很大程度上提高效率。

这样的一条流水线以及多职能区域的联动,其实也是支撑上汽大通MAXUS蜘蛛定制平台高级定制的底气。

因为有智能化的仓储以及排单管控模式,大通房车的不同产品能够在两条流水线上并线生产,也能够将定制订单的设计转化为最基础的一个有一个工人们最熟悉的操作工序,加上工位显示屏的指引,去完成形形色色不同的产品。

第四步:严苛测试

其实,到了第三步,一辆房车已经组装完成,但是这对于大通来说还远没到可以下线出厂的时候。经过了最后一道工序,产品才算真正完成,那就是出厂前的质保动静态检测。

在上汽大通工厂厂房的外面,就是他们的检测场地,淋雨房、搓板路、石子路、减速带、倾斜路面、爬坡、下坡等几乎模拟了房车所有的使用情况。

原厂房车雨淋测试时间长达60分钟,雨淋实验级别达强暴雨级。而道路的动态检测保障了车辆的行驶情况,包括有无异响等问题。

写在最后:

其实,房车相比乘用车来说需求还是很多元化的,根据使用场景、用户习惯等各方面的不同,配置与设计也不尽相同,这也对我们的房车企业提出了更高的要求。

而上汽大通MAXUS的原厂研发实力,让他们自己能够在这一点上相对游刃有余,能够在满足客户需求的情况下生产出安全可靠的产品。来源:房车时代网